Електрична опрема за машине за дробљење и мешалице за бетон

Постројење за дробљење се састоји од пријемног резервоара, хранилице за дробилице, саме дробилице и транспортера. Здробљени материјал улази у транспортер за даљи транспорт до производње.

Већина машина за дробљење користи електричне погоне са кавезним асинхроним роторским моторима затвореног или заштићеног дизајна са изолацијом отпорном на влагу. Као уређаји за покретање користе се неповратни магнетни стартери. Снага електромотора за дробилице камена, сита, мешалице за бетон и друге сличне механизме одабрана је на основу експерименталних података.

Дробилице камења са моторима изнад 15-20 кВ опремљене су замајцима за балансирање тешког оптерећења, тј. узимајући изненадне навале преоптерећења услед сопствене кинетичке енергије. Ове дробилице камена су опремљене моторима са фазним ротором како би се осигурали високи стартни моменти и несметан старт.

Снага мотора главних типова дробилица камена зависи од пречника доводног отвора, продуктивности и варира од 18 до 280 кВ. Снага погонског мотора чељусти средњег и финог дробљења се бира не према стартним условима, већ према статичком моменту оптерећења, док снага мотора варира од 20-175 кВ, за конусне дробилице 40-200 кВ, а за чекић дробилице –25-200 у зависности од продуктивности.

Управљачка опрема дробилице мора да обезбеди максималну струјну заштиту, јер је могуће преоптерећење мотора услед продирања чврстих предмета (метала) у дробилицу, што доводи до заглављивања дробилице.

Бубањ сита (гравитационо сортирање) се производе са погонским мотором од 3-7 кВ, а хоризонтална инерцијална сита снаге 5 кВ. Савремене дробилице и сличне машине имају висок степен аутоматске заштите од преоптерећења, прегревања лежајева и металних предмета. Постоји аутоматско подешавање продуктивности и рада транспортера у зависности од грудвица утоварене сировине.

За уклањање металних предмета из тока материјала користе се метални хватачи, направљени у облику електромагнетних ваљака или суспендованих једносмерних електромагнета напајаних одвојеним исправљачима.

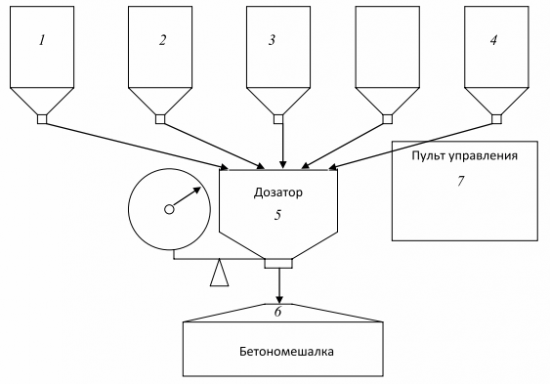

Бетонске мешалице које се користе у фабрикама и депоима за производњу армиранобетонских производа су комплекс који се састоји од контејнера за пуњење 1, 2, 3, 4, дозатора са главом за мерење 5, мешалице за бетон 6 и контролне табле 7. Поред тога, миксери за бетон су такође опремљени механизмима који нису директно повезани са припремом смеше.То су подизно-транспортни механизми, транспортери, пумпе за пумпање цемента и воде, транспортна колица за допремање смеше у калупне радионице итд.

У већини фабрика процес припреме бетонске мешавине је аутоматизован. Реч је о електричним и пнеуматским системима који по команди оператера који поставља класу бетона и покреће систем, самостално дозирају компоненте смеше по програму, убацују их у мешалицу за бетон и када је смеша готова. , истоварити у возила Добро су се доказали пнеуматски системи, који се не плаше сметњи и прашине у радном окружењу, за разлику од електричних система.

Блок шема миксера за бетон

Конзола оператера се, по правилу, премешта у другу просторију, пошто је процес припреме бетонске мешавине бучан и прашњав. За електрични погон миксера за бетон користе се асинхрони мотори са веверичним ротором. Снага погонског мотора варира у зависности од запремине бубња. На пример, за запремину од 250 литара, снага мотора је 2,8 кВ, а за запремину од 2400 литара - 25 кВ. То јест, на сваких 100 литара запремине бубња долази отприлике један киловат снаге мотора.

Укупна снага свих мотора миксера за бетон са перформансама од 10 м3 / х (са две бетонске мешалице од по 250 литара) је око 30 кВ. Са капацитетом од 125 м3/х (две бетонске мешалице од по 2400 литара), укупна снага је 240 кВ. У аутоматизованом систему управљања процесом припреме бетонске мешавине користе се различити сензори, електромагнетни пнеуматски цилиндри, крајњи прекидачи и друга опрема.