Савршен електрични контакт, утицај својстава материјала, притиска и димензија на контактни отпор

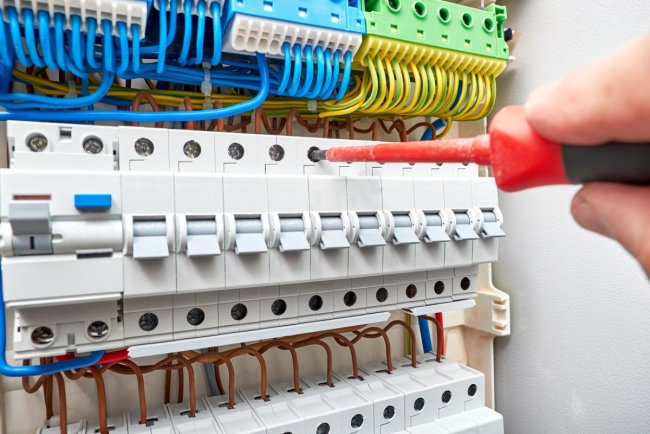

Фиксни контакти се у већини случајева остварују механичким повезивањем жица, а веза се може остварити или директним повезивањем жица (нпр. сабирнице у електричним трафостаницама) или међууређајима - стезаљкама и стезаљкама.

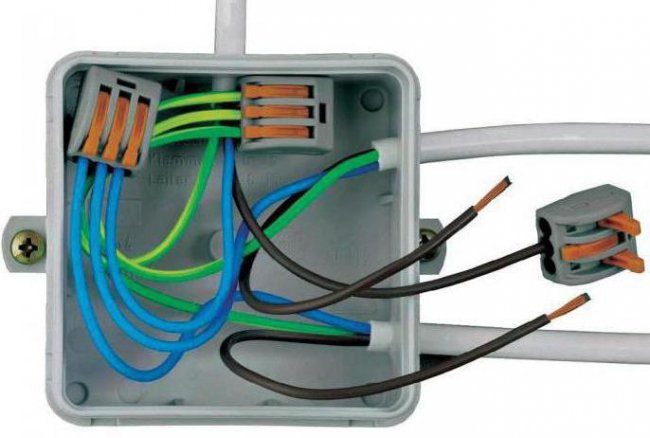

Механички формирани контакти се називају стезањеа могу се склапати или растављати без нарушавања њихових појединачних делова. Поред стезних контаката, постоје и фиксни контакти добијени лемљењем или заваривањем спојених жица. Такве контакте зовемо сав метал, пошто немају физичку границу која ограничава две жице.

Поузданост контаката у раду, стабилност отпора, одсуство прегревања и других сметњи одређују нормалан рад целе инсталације или линије у којој постоје контакти.

Такозвани идеалан контакт мора да испуни два главна захтева:

- отпор контакта мора бити једнак или мањи од отпора проводника на делу исте дужине;

- контактно загревање називном струјом мора бити једнако или мање од загревања жице одговарајућег пресека.

Године 1913, Харис је развио четири закона који регулишу електричне контакте (Харис Ф., Отпор електричних контаката):

1. Под свим осталим условима, пад напона у контакту расте у директној сразмери са струјом. Другим речима, контакт између два материјала понаша се као отпор.

2. Ако стање површина у контакту нема утицаја, пад напона на контакту варира обрнуто са притиском.

3. Отпор контакта између различитих материјала зависи од њиховог специфичног отпора. Материјали ниске отпорности такође имају ниску отпорност на контакт.

4. Отпор контаката не зависи од величине њихове површине, већ зависи само од укупног притиска у контакту.

Величину контактне површине одређују следећи фактори: услови преноса топлоте контаката и отпорност на корозију, јер се контакт са малом површином може лакше уништити продором корозивних агенаса из атмосфере него контакт са великом површином. контактна површина.

Због тога је при пројектовању стезних контаката неопходно познавати норме притиска, густине струје и величине контактне површине које обезбеђују усклађеност са захтевима за идеалан контакт и које могу бити различите у зависности од материјала, обраде површине и контакта. дизајн.

На отпорност на контакт утичу следеће особине материјала:

1.Специфични електрични отпор материјала.

Што је већи контактни отпор, то је већи специфични отпор контактног материјала.

2. Тврдоћа или чврстоћа материјала на притисак. Мекши материјал се лакше деформише и брже успоставља контактне тачке и стога даје мањи електрични отпор при нижем притиску. У том смислу, корисно је прекрити тврде метале мекшим: калај за бакар и месинг и калај или кадмијум за гвожђе.

3. Коефицијенти топлотног ширења Такође је потребно узети у обзир, јер због њихове разлике између материјала контаката и, на пример, вијака може доћи до повећаних напрезања, који изазивају пластичну деформацију слабијег дела контакта и његово уништавање са смањењем температуре. .

Количина контактног отпора одређена је бројем и величином тачкастих контаката и зависи (у различитом степену) од материјала контаката, контактног притиска, обраде контактних површина и величине контактних површина.

Ат кратки спојеви температура у контактима може порасти толико да због неуједначеног коефицијента топлотног ширења материјала вијака и контакта може доћи до напона изнад границе еластичности материјала.

Ово ће узроковати попуштање и губитак непропусности контакта. Због тога је при прорачуну потребно проверити да ли у контакту има додатних механичких напрезања изазваних струјама кратког споја.

Бакар почиње да оксидира у ваздуху на собној температури (20-30 °).Настали оксидни филм, због своје мале дебљине, не представља посебну препреку за стварање контакта, јер се уништава када се контакти сабијају.

На пример, контакти изложени ваздуху месец дана пре склапања показују само 10% већи отпор од свеже направљених контаката. Снажна оксидација бакра почиње на температурама изнад 70 °. Контакти, који су држани око 1 сат на 100 °, повећали су отпор 50 пута.

Повећање температуре значајно убрзава оксидацију и корозију контаката због чињенице да се убрзава дифузија гасова у контакту и повећава реактивност корозивних материја. Наизменично загревање и хлађење промовише продирање гасова у контакту.

Такође је утврђено да се при дужем загревању контаката струјом примећује циклична промена њихове температуре и отпора.Ова појава се објашњава узастопним процесима:

- оксидација бакра до ЦуО и повећање отпора и температуре;

- са недостатком ваздуха, прелазак са ЦуО на Цу2О и смањење отпора и температуре (Цу2О проводи боље од ЦуО);

- повећан приступ ваздуху, ново формирање ЦуО, повећање отпора и температуре итд.

Због постепеног згушњавања оксидног слоја, на крају се примећује повећање контактног отпора.

Присуство сумпор-диоксида, водоник-сулфида, амонијака, хлора и киселих пара у атмосфери много јаче утиче на контакт са бакром.

У ваздуху, алуминијум се брзо прекрива танким, високо отпорним оксидним филмом. Употреба алуминијумских контаката без уклањања оксидног филма даје високу контактну отпорност.

Уклањање филма на уобичајеним температурама могуће је само механички, а чишћење контактне површине мора се обавити испод слоја вазелина како би се спречило да ваздух доспе до очишћене површине. Алуминијумски контакти третирани на овај начин дају низак отпор контакта.

За побољшање контакта и заштиту од корозије, контактне површине се обично чисте вазелином за алуминијум и калајем за бакар.

Приликом пројектовања стезаљки за повезивање алуминијумских жица, потребно је узети у обзир особину алуминијума да се временом „скупља“, услед чега контакт слаби. Узимајући у обзир ово својство алуминијумских жица, могуће је користити специјалне терминале са опругом, због чега се у вези одржава неопходан контактни притисак у сваком тренутку.

Контактни притисак је најзначајнији фактор који утиче на контактни отпор. У пракси, контактни отпор зависи углавном од контактног притиска и у много мањој мери од обраде или величине контактне површине.

Повећање контактног притиска изазива:

- смањење контактног отпора:

- смањење губитака;

- чврсто везивање контактних површина, што смањује оксидацију контаката и самим тим чини везу стабилнијом.

У пракси се обично користи нормализовани контактни притисак, где се постиже стабилност контактног отпора. Такве оптималне вредности контактног притиска су различите за различите метале и различита стања контактних површина.

Важну улогу игра контактна густина по целој површини, за коју се морају одржавати специфичне норме притиска без обзира на величину контактне површине.

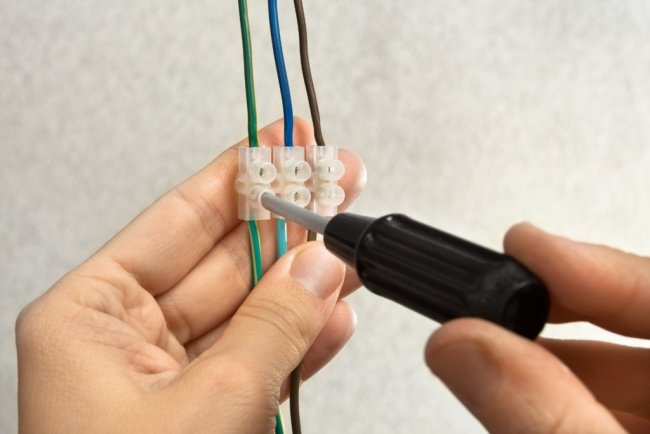

Обрада контактних површина мора да обезбеди уклањање страних филмова и да пружи максималне тачке контакта када су површине у контакту.

Покривање контактних површина мекшим металом, као што су контакти од калајисаног бакра или гвожђа, олакшава постизање доброг контакта при нижим притисцима.

За алуминијумске контакте, најбољи третман је брушење контактне површине брусним папиром испод вазелина. Вазелин је неопходан јер се алуминијум у ваздуху врло брзо прекрива оксидним филмом, а вазелин спречава да ваздух доспе до заштићене контактне површине.

Један број аутора сматра да контактни отпор зависи само од укупног притиска у контакту и да не зависи од величине контактне површине.

Ово се може замислити ако се, на пример, са смањењем контактне површине, повећање контактног отпора услед смањења броја контактних тачака компензује смањењем отпора услед њиховог спљоштења услед повећања специфичног контактни притисак.

Оваква међусобна компензација два супротно усмерена процеса може се јавити само у изузетним случајевима. Многи експерименти показују да како се дужина контакта смањује и при константном укупном притиску, отпор контакта расте.

Са преполовљеном дужином контакта, стабилност отпора се постиже при вишим притисцима.

Смањење загревања контакта при датој густини струје олакшавају следеће особине материјала контакта: низак електрични отпор, велики топлотни капацитет и топлотна проводљивост, као и висока способност зрачења топлоте на спољној површини контаката.

Корозија контаката од различитих метала је много интензивнија него код контаката од истих метала.У овом случају настаје електрохемијски макропар (метал А — влажни филм — метал Б), који је галванска ћелија. Овде ће, као иу случају микрокорозије, бити уништена једна од електрода, односно део контакта који се састоји од мање племенитог метала (аноде).

У пракси могу постојати случајеви повезивања жица које се састоје од различитих метала, на пример, бакра са алуминијумом. Такав контакт, без посебне заштите, може кородирати мање племенити метал, односно алуминијум. У ствари, алуминијум у контакту са бакром је веома корозиван, тако да директно спајање у контакту између бакра и алуминијума није дозвољено.