Магнетни материјали који се користе у производњи електричних уређаја

За производњу магнетних језгара у апаратима и инструментацији користе се следећи феромагнетни материјали: технички чисто гвожђе, висококвалитетни угљенични челик, сиви ливени гвожђе, електротехнички силицијум челик, легуре гвожђе-никл, легуре гвожђа-кобалта итд.

За производњу магнетних језгара у апаратима и инструментацији користе се следећи феромагнетни материјали: технички чисто гвожђе, висококвалитетни угљенични челик, сиви ливени гвожђе, електротехнички силицијум челик, легуре гвожђе-никл, легуре гвожђа-кобалта итд.

Погледајмо укратко нека њихова својства и могућности примене.

Технички чисто гвожђе

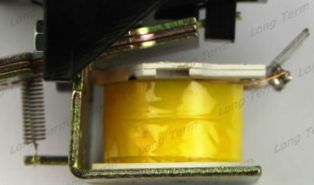

За магнетна кола релеја, електричних бројила, електромагнетних конектора, магнетних штитова итд., комерцијално чисто гвожђе се широко користи. Овај материјал има веома низак садржај угљеника (мање од 0,1%) и минималну количину мангана, силицијума и других нечистоћа.

Ови материјали обично укључују: армцо гвожђе, чисто шведско гвожђе, електролитичко и карбонил гвожђе, итд. Квалитет чистог гвожђа зависи од мањих пропорција нечистоћа.

Најштетнији утицаји на магнетна својства гвожђа су угљеник и кисеоник.Добијање хемијски чистог гвожђа повезано је са великим технолошким потешкоћама и сложен је и скуп процес. Технологија, посебно развијена у лабораторијским условима са двоструким високотемпературним жарењем у водонику, омогућила је добијање једног кристала чистог гвожђа са изузетно високим магнетним својствима.

Пронађена је челична рука са највећом ширином добијеном отвореном методом. Овај материјал има прилично висок садржај магнетна пермеабилност, значајна индукција засићења, релативно ниска цена и истовремено има добре механичке и технолошке особине.

Низак електрични отпор армцо челика на пролаз вртложних струја, што повећава време одзива и ослобађања електромагнетних релеја и конектора, сматра се главним недостатком. У исто време, када се овај материјал користи за електромагнетне временске релеје, ово својство је, напротив, позитиван фактор, јер омогућава да се изузетно једноставним средствима добију релативно велика кашњења у раду релеја.

Индустрија производи три типа комерцијално чистог челичног лима типа армцо: Е, ЕА и ЕАА. Разликују се у вредностима максималне магнетне пермеабилности и коерцитивне силе.

Угљенични челици

Угљенични челици се производе у облику правоугаоних, округлих и других профила, од којих се изливају и делови различитих профила.

Сиви ливени гвожђе

По правилу, сиви ливени гвожђе се не користи за магнетне системе због својих лоших магнетних својстава. Његова употреба за моћне електромагнете може се оправдати економским разлозима. Такође се односи на темеље, даске, стубове и друге делове.

Ливено гвожђе је добро ливено и са њим је лако радити.Ковано ливено гвожђе, посебно жарено, као и неке врсте сивог легираног ливеног гвожђа, имају сасвим задовољавајућа магнетна својства.

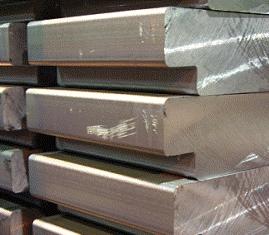

Електротехнички силицијумски челици

Танки лимови електрични челик има широку примену у електротехници и хардверу и користи се за све врсте електричних мерних инструмената, механизама, релеја, пригушница, ферорезонантних стабилизатора и других уређаја који раде на наизменичну струју нормалне и повећане фреквенције.У зависности од техничких захтева за челик губитке, магнетне карактеристике и примењену фреквенцију наизменичне струје, производи се 28 врста танког лима дебљине од 0,1 до 1 мм.

Да би се повећао електрични отпор вртложних струја, у састав челика се додаје различита количина силицијума, а у зависности од његовог садржаја добијају се нисколегирани, средњелегирани, високо легирани и високо легирани челици.

Са увођењем силицијума смањују се губици у челику, повећава се магнетна пермеабилност у слабим и средњим пољима, а коерцитивна сила смањује. Нечистоће (посебно угљеник) у овом случају имају слабије дејство, смањује се старење челика (губици у челику се мало мењају током времена).

Употреба силицијум челика побољшава стабилност рада електромагнетних механизама, повећава време одзива за активирање и отпуштање и смањује могућност лепљења арматуре. Истовремено, са увођењем силицијума, механичка својства челика се погоршавају.

Са значајним садржајем силицијума (више од 4,5%), челик постаје крт, тврд и тежак за обраду. Мало штанцање резултира значајним одбијањем и брзим хабањем матрице.Повећање садржаја силицијума такође смањује индукцију засићења. Силицијумски челици се производе у две врсте: топло ваљани и хладно ваљани.

Хладно ваљани челици имају различита магнетна својства у зависности од кристалографских праваца. Подијељени су на текстуриране и ниске текстуре. Текстурирани челици имају нешто боља магнетна својства. У поређењу са топловаљаним челиком, хладно ваљани челик има већу магнетну пермеабилност и мале губитке, али под условом да се магнетни флукс поклапа са смером ваљања челика. У супротном, магнетна својства челика су значајно смањена.

Употреба хладно ваљаног челика за вучне електромагнете и друге електромагнетне уређаје који раде на релативно високим индуктивностима даје значајне уштеде у н. стр и губици у челику што омогућава смањење укупних димензија и тежине магнетног кола.

Према ГОСТ-у, слова и бројеви појединачних марки челика значе: 3 — електрични челик, први број 1, 2, 3 и 4 после слова означава степен легирања челика са силицијумом, и то: (1 — нисколегирани , 2 — средње легуре, 3 — високо легиране и 4 — тешко легиране.

Други број 1, 2 и 3 после слова означава вредност губитака у челику по 1 кг тежине на фреквенцији од 50 Хз и магнетној индукцији Б у јаким пољима, а број 1 карактерише нормалне специфичне губитке, број 2 — ниске и 3 — ниско.Други број 4, 5, 6, 7 и 8 после слова Е означава: 4 — челик са специфичним губицима на фреквенцији од 400 Хз и магнетном индукцијом у средњим пољима, 5 и 6 — челик са магнетном пермеабилности у слабим пољима од 0,002 до 0,008 а / цм (5 — са нормалном магнетном пропустљивошћу, 6 — са повећаном), 7 и 8 — челик са магнетном пропустљивошћу у медијуму (поља од 0,03 до 10 а / цм (7 — са нормалном магнетном пермеабилности, 8 — са повећана).

Трећа цифра 0 после слова Е означава да је челик хладно ваљан, трећа и четврта цифра 00 означавају да је челик хладно ваљан са ниском текстуром.

На пример, челик Е3100 је високолегирани хладно ваљани челик ниске текстуре са нормалним специфичним губицима на фреквенцији од 50 Хз.

Слово А постављено иза свих ових бројева означава посебно ниске специфичне губитке у челику.

За струјне трансформаторе и неке врсте комуникационих уређаја чија магнетна кола раде на веома малим индуктивностима.

Легуре гвожђа и никла

Ове легуре, познате и као пермалоид, користе се углавном за производњу комуникационих уређаја и аутоматизације. Карактеристична својства пермалоја су: висока магнетна пермеабилност, мала коерцитивна сила, мали губици у челику, а за бројне марке — присуство, поред тога, правоугаоног облика. хистерезне петље.

У зависности од односа гвожђа и никла, као и садржаја осталих компоненти, легуре гвожђе-никл се производе у неколико разреда и имају различите карактеристике.

Легуре гвожђе-никл се производе у облику хладно ваљаних, термички необрађених трака и трака дебљине 0,02-2,5 мм у различитим ширинама и дужинама.Такође се производе топло ваљане траке, шипка и жица, али оне нису стандардизоване.

Од свих врста пермалоида, легуре са садржајем никла од 45-50% имају највећу индукцију засићења и релативно високу електричну отпорност. Због тога, ове легуре омогућавају са малим ваздушним празнинама да се добије потребна сила вучења електромагнета или релеја са малим губицима. стр на челику и истовремено пружају довољне перформансе.

За електромагнетне механизме веома је важна заостала вучна сила добијена услед коерцитивне силе магнетног материјала. Употреба пермалоида смањује ову снагу.

Легуре разреда 79НМ, 80НХС и 79НМА, које имају веома малу коерцитивну силу, веома високу магнетну пермеабилност и електрични отпор, могу се користити за магнетна кола високо осетљивих електромагнетних, поларизованих и других релеја.

Употреба пермалоидних легура 80ХКС и 79ХМА за пригушнице мале снаге са малим ваздушним зазором омогућава добијање веома великих индуктивности са магнетним колима мале запремине и тежине.

За моћније електромагнете, релеје и друге електромагнетне уређаје који раде на релативно високим Н.ц, пермалоид нема посебне предности у односу на угљеничне и силицијумске челике, пошто је индукција засићења много нижа, а цена материјала већа.

Легуре гвожђа и кобалта

Легура која се састоји од 50% кобалта, 48,2% гвожђа и 1,8% ванадијума (позната као пермендур) добила је индустријску примену. Са релативно малим н. ц) даје највећу индукцију од свих познатих магнетних материјала.

При слабим пољима (до 1 А/цм) индукција пермендура је мања од индукције топловаљаних електро челика Е41, Е48 и посебно хладно ваљаних електро челика, електролитског гвожђа и пермалоида. Хистереза и вртложне струје пермензуре су релативно велике, а електрични отпор релативно мали. Због тога је ова легура од интереса за производњу електричне опреме која ради на високој магнетној индукцији (електромагнети, динамички звучници, телефонске мембране итд.).

На пример, за вучне електромагнете и електромагнетне релеје, употреба са малим ваздушним празнинама даје одређени ефекат. Задата сила вуче се може постићи мањим магнетним колом.

Овај материјал се производи у облику хладно ваљаних лимова дебљине 0,2 - 2 мм и шипки пречника 8 - 30 мм. Значајан недостатак легура гвожђа и кобалта је њихова висока цена, због сложености технолошког процеса и значајног трошка кобалта. Поред наведених материјала, у електричним уређајима се користе и други материјали, на пример легуре гвожђе-никл-кобалт, које имају сталну магнетну пермеабилност и веома мале губитке на хистерези у слабим пољима.