Електролучно заваривање

У методи електролучног заваривања, лучно пражњење се ствара и одржава између металне шипке електроде и радног предмета. Топлотна енергија лука локално топи радни предмет и метално језгро електроде да би се формирао заварени базен и заштитна шљака.

У методи електролучног заваривања, лучно пражњење се ствара и одржава између металне шипке електроде и радног предмета. Топлотна енергија лука локално топи радни предмет и метално језгро електроде да би се формирао заварени базен и заштитна шљака.

Извор напајања за заваривање за електролучно заваривање обезбеђује једносмерну или наизменичну струју јачине од 30 до 400 ампера, у зависности од различитих параметара као што су пречник електроде, својства превлаке електроде, положај заваривања, врста споја, димензије и карактеристике радних комада. Напон извора енергије за заваривање мора бити већи од напона паљења (види Параметри извора струје заваривања).

Обложена електрода је причвршћена у држач електроде спојен на један од електричних излазних терминала станице за заваривање. "Гроунд" је повезан са извором струје заваривања и налази се на радном предмету.

Паљење лука се постиже трљањем врха електроде о радни предмет или приближавањем електроде неколико милиметара површини радног предмета.Лук се мора одржавати у сваком тренутку, одржавајући растојање између врха електроде и радног предмета константним како би се избегао кратки спој.

Електролучно заваривање

Електрода за заваривање састоји се од два дела:

1. Метално језгро је цилиндрично у облику шипке у центру електроде. Главна улога штапа је да спроводи електричну струју и формира метал завара.

2. Поклопац: спољни цилиндрични део електроде. Помаже у заштити завареног базена од оксидације атмосферским ваздухом стварањем гасне атмосфере око растопљеног метала. Премаз такође формира заштитну згуру на врху вара. Ова шљака штити растоп од оксидације и брзог хлађења. Премаз игра важну улогу у стабилности и јонизацији лука. Премаз има сложен хемијски састав и може укључивати металне, минералне и органске компоненте.

Пречник обложене електроде варира од Ø 1,6 до Ø 8 мм. Укупна дужина од 250 до 500 мм. Неке електроде могу имати пречник од 10 … 12 мм и дужину од 1000 мм за посебне врсте рада.

Главне врсте премаза за електроде за заваривање за електролучно заваривање:

1) Кисели (оксид гвожђа и легуре које садрже гвожђе).

1) Кисели (оксид гвожђа и легуре које садрже гвожђе).

2) Основни (на бази калцијум карбоната и калцијум флуорида).

3) Целулоза (на бази целулозе).

4) Рутил (на бази титан оксида).

5) Садржи гвожђе у праху (на бази металног праха).

6) Специјални (комбинације горе наведених типова са додатком различитих компоненти).

Врсте рада у којима се користе електроде са различитим премазима:

1) Рутил — за текуће операције заваривања.

2) Главни — за конструкције које раде под притиском или са повећаним захтевима за чврстоћом.

3) Целулоза — за дубоко продирање шавова корена у хоризонталном положају.

Чување и припрема електрода пре електролучног заваривања:

Рутилне и базне електроде треба пећи у рерни на 300 степени Целзијуса 2 сата. Када се осуше, такве електроде треба обрадити на 120 степени Целзијуса у преносивим пећницама у зони заваривања. Остале електроде (рутилне, целулозне и киселе) се чувају у загрејаној просторији и релативној влажности испод 60%.

Нова технологија производње и вакуумско паковање главних електрода обезбеђују премаз са веома малом влагом који не захтева жарење и сушење пре употребе.

Електроде за заваривање

Начини електролучног заваривања покривеним електродама:

Ако је јачина струје заваривања мала, продирање шава је мало, електрични лук је нестабилан, а метал шава има поре и инклузије шљаке, што погоршава својства шава. При великој струји, растопљени метал постаје превише течан.

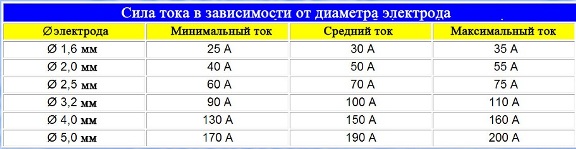

Избор ампераже зависи од: пречника електроде, хемијских својстава електроде, карактеристика радног предмета, положаја заваривања, дебљине радног предмета.

Интензитет струје заваривања опада са повећањем дужине лука. И обрнуто, како се дужина лука смањује, струја се повећава.

Зависност струје заваривања од пречника електроде

Струја заваривања у зависности од дебљине дела

Коренски шавови се обично праве са негативним поларитетом: утикач држача електроде је прикључен на (-) терминал, утикач стезаљке за уземљење је повезан са (+) извора струје.

Завршни пролази заваривања и пуњење растопљеним металом се обично изводе позитивним поларитетом: утикач држача електроде је спојен на (+), утикач стезаљке за уземљење је спојен на (-) терминал.

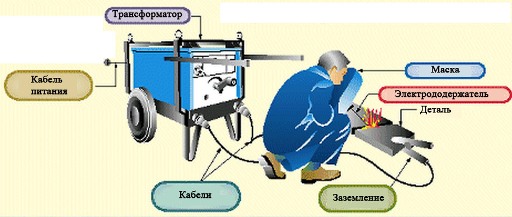

Типичан састав радног места заваривача укључује:

1. Извор струје заваривања.

2. Кабл за електроду са држачем.

3. Стезаљка за уземљење са жицом.

4. Преносна пећница са основним електродама.

5. Специјална маска за заваривање са затамњеним стаклима, заваривачким рукавицама и одећом.

6. Чекић за уништавање и жичана четка за чишћење заварених спојева.

7. Електрична угаона брусилица за чишћење ивица и шавова.

8. Заштитни паравани или завесе.

9. Систем вентилације.

Радно место заваривача