Техничка дијагностика и методе техничке дијагностике

Техничка дијагностика — област знања која покрива теорију, методе и средства утврђивања техничког стања објекта. Сврха техничке дијагностике у систему општег одржавања је смањење обима трошкова у оперативној фази због циљаних поправки.

Техничка дијагностика — област знања која покрива теорију, методе и средства утврђивања техничког стања објекта. Сврха техничке дијагностике у систему општег одржавања је смањење обима трошкова у оперативној фази због циљаних поправки.

Техничка дијагностика — процес утврђивања техничког стања објекта. Подељује се на тестну, функционалну и експресну дијагностику.

Периодична и планска техничка дијагностика омогућава:

-

врши улазну контролу агрегата и резервних јединица приликом набавке;

-

да се минимизира изненадна непланирана искључења техничке опреме;

-

управљање старењем опреме.

Свеобухватна дијагноза техничког стања опреме омогућава решавање следећих задатака:

-

да изврши поправке према стварном стању;

-

повећати просечно време између поправки;

-

смањење потрошње делова током рада различите опреме;

-

смањење количине резервних делова;

-

смањење трајања поправке;

-

побољшање квалитета поправки и отклањање секундарних оштећења;

-

продужити век оперативне опреме на ригорозној научној основи;

-

за повећање безбедности у раду енергетске опреме:

-

смањење потрошње горива и енергетских ресурса.

Испитна техничка дијагностика — ово је дијагностика у којој се испитни утицаји примењују на објекат (на пример, одређивање степена хабања изолације електричних машина променом тангента угла диелектричних губитака када се напон примењује на намотај мотора од мост наизменичне струје).

Функционална техничка дијагностика — то је дијагностика у којој се мере и анализирају параметри објекта у току његовог рада, али за његову намену или у посебном режиму, на пример, утврђивање техничког стања котрљајућих лежајева променом вибрација током рада електротехнике. машине.

Експресна дијагностика — ово је дијагностика заснована на ограниченом броју параметара у унапред одређеном времену.

Предмет техничке дијагностике — производ или његови саставни делови који ће бити (подвргнути) дијагностици (контроли).

Техничко стање — ово је стање које се у одређеном тренутку у одређеним условима околине карактерише вредностима дијагностичких параметара утврђених техничком документацијом за објекат.

Алати за техничку дијагностику — опрема и програми помоћу којих се врши дијагностика (контрола).

Уграђена техничка дијагностика — то су дијагностички алати који су саставни део сајта (на пример, гасни релеји у трансформаторима за напон 100 кВ).

Екстерни уређаји за техничку дијагностику — то су дијагностички уређаји који су структурално одвојени од локације (на пример, систем за контролу вибрација пумпи за пренос уља).

Систем техничке дијагностике — скуп алата, објеката и извођача неопходних за обављање дијагностике према правилима утврђеним техничком документацијом.

Техничка дијагностика — резултат дијагнозе.

Предвиђање техничког стања је утврђивање техничког стања објекта са задатом вероватноћом за предстојећи временски интервал током којег ће остати радно (нерадно) стање објекта.

Алгоритам за техничку дијагностику — скуп рецепата који одређују редослед радњи приликом обављања дијагностике.

Дијагностички модел — формални опис објекта који је потребан за решавање дијагностичких проблема. Дијагностички модел се може представити као скуп графикона, табела или стандарда у дијагностичком простору.

Постоје различите методе техничке дијагностике:

Визуелно-оптичка метода испуњен лупом, ендоскопом, калипер и други једноставни уређаји. Ова метода се користи, по правилу, стално, вршећи спољне прегледе опреме током њене припреме за рад или у процесу техничких прегледа.

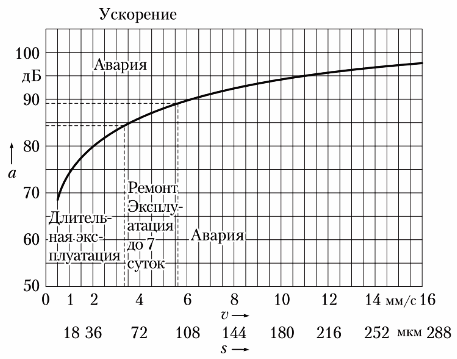

Виброакустичка метода изведена различитим инструментима за мерење вибрација. Вибрације се процењују померањем вибрација, брзином вибрације или убрзањем вибрације.Оцењивање техничког стања овом методом врши се општим нивоом вибрација у фреквенцијском опсегу 10 — 1000 Хз или анализом фреквенција у опсегу 0 — 20 000 Хз.

Однос параметара вибрација

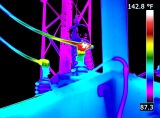

Термовизијска (термографска) метода реализована са пирометри и термовизири… Пирометри мере температуру на бесконтактни начин у било којој одређеној тачки, тј. да бисте добили информације о нултој температури, потребно је да скенирате објекат овим уређајем. Топлотни изолатори вам омогућавају да одредите температурно поље на одређеном делу површине дијагностикованог објекта, што повећава ефикасност у откривању насталих дефеката.

Метода акустичне емисије заснована на регистрацији високофреквентних сигнала у металима и керамици када се појаве микропукотине. Фреквенција звучног сигнала варира у опсегу 5 — 600 кХз. Сигнал се појављује у тренутку микропукотине. На крају развоја пукотине нестаје. Као резултат тога, када се користи овај метод, у дијагностичком процесу се користе различите методе учитавања објеката.

Магнетна метода Користи се за откривање недостатака: микропукотина, корозије и ломова челичних жица у ужадима, концентрације напона у металним конструкцијама. Концентрација напона се детектује помоћу специјалних уређаја који су засновани на принципима Баркхаусена и Вилларија.

Метода делимичног пражњења Користи се за откривање недостатака у изолацији високонапонске опреме (трансформатори, електричне машине).Физичка основа парцијалних пражњења је да се у изолацији електричне опреме формирају локална наелектрисања различитог поларитета. Настаје варница (пражњење) са наелектрисањем различитог поларитета. Фреквенција ових пражњења варира у опсегу 5 — 600 кХз, имају различиту снагу и трајање.

Постоје различите методе регистровања делимичних пражњења:

-

метода потенцијала (сонда за делимично пражњење Лемке-5);

-

акустични (користе се високофреквентни сензори);

-

електромагнетна (сонда за делимично пражњење);

-

капацитивни.

За откривање кварова у изолацији станичних синхроних генератора са водоничним хлађењем и кварова на трансформаторима за напон 3 — 330 кВ користи се гаснохроматографска анализа... Када се на трансформаторима појаве различити кварови, у уље се ослобађају различити гасови: метан, ацетилен. , водоник, итд. Удео ових гасова растворених у уљу је изузетно мали, али ипак постоје уређаји (хроматограми) помоћу којих се ови гасови детектују у трансформаторском уљу и утврђује степен развоја одређених дефеката.

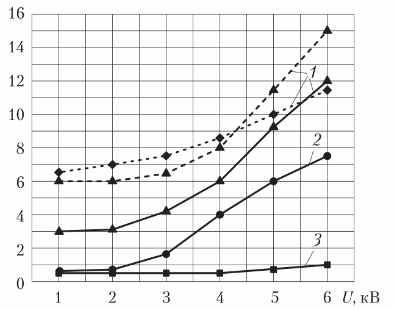

За мерење тангенте угла диелектричних губитака у изолацији у високонапонској електричној опреми (трансформатори, каблови, електричне машине) користи се посебан уређај — АЦ мост… Овај параметар се мери код извора напајања са напоном од номиналног до 1,25 номиналног. Ако је изолација у добром техничком стању, тангента диелектричног губитка не би требало да се мења у овом опсегу напона.

Графикони промена тангента угла диелектричних губитака: 1 — незадовољавајући; 2 — задовољавајући; 3 — добро техничко стање изолације

Поред тога, за техничку дијагностику осовина електричних машина, кућишта трансформатора могу се користити следеће методе: ултразвук, ултразвучно мерење дебљине, радиографско, капиларно (боја), вртложне струје, механичко испитивање (тврдоћа, затегнутост, савијање), рендген зрачна детекција дефеката, металографска анализа.

Грунтовицх Н.В.